大豆一般含皮6%~8%,皮中油脂含量低于1%。如將大豆脫皮可增加6%~7%的設備處理量,同時能減少能耗、降低粕殘油、提高毛油質量和減少設備磨損。目前,在工業化生產中,雖然不能把皮從仁中百分之百分離出來,但是在原糧大豆含蛋白量35%時,如把豆粕纖維含量減少到315%,豆粕蛋白含量可以達到47.5%~50%。

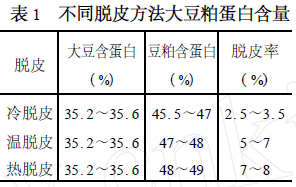

目前大豆脫皮工藝有代表性是De-Smet冷脫皮和Crown熱脫皮、及二次溫脫皮、一次溫脫皮。兩種脫皮工藝在生產中各有相應的配置,可得到不同的豆粕蛋白含量,見表1;

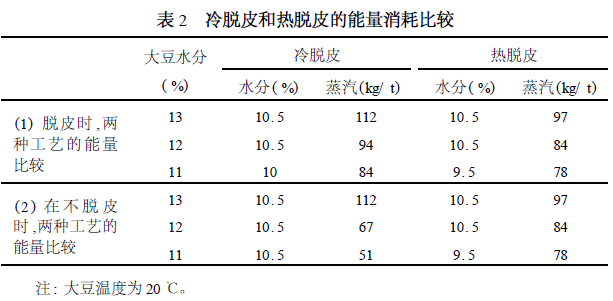

表2為熱脫皮和冷脫皮在不同的水分時所消耗的能量比較。

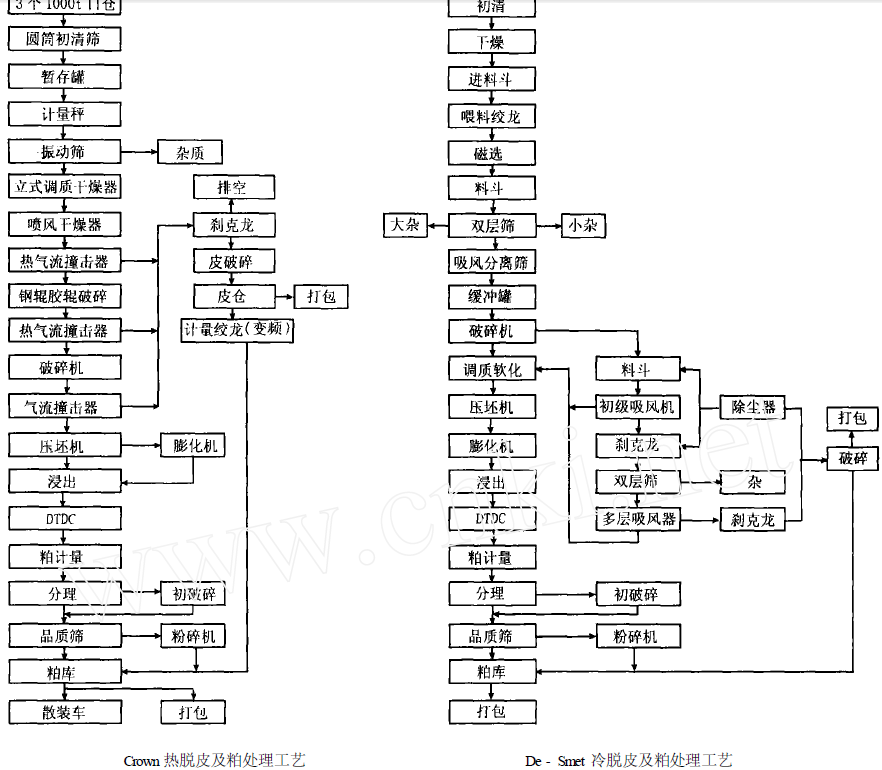

一、Crown熱脫皮工藝

1.工藝說明

如圖1所示,熱脫皮工藝和原料預處理、豆皮粉碎和豆粕破碎分離布置一起,根據不同的原糧大豆生產等級豆粕,其蛋白含量為48%、46%、44%,進行工藝調整,分別采取熱脫皮、二次溫脫皮、一次溫脫皮或冷脫皮。熱脫皮過程是大豆經調質后,經快速加熱器,采用兩次脫皮,三次風選。其主要流程:原糧→清理→調質干燥→熱風脫皮→噴射干燥→破碎到1/2~1/4瓣→熱風脫皮→破碎1/8瓣→冷風脫皮→壓胚→浸出;豆皮經粉碎、日倉、并入計量絞龍;豆粕經計量、初破碎、分級、破碎、篩理、計量絞龍、出粕。熱脫皮的工藝設計是以美國2號大豆為依據,顆粒在5~6125mm,含水量9%~1315%,從農田收割15d左右,FFA≤115%。

以3000t/d處理量為例,用3個1000t日用倉,來料經計量、除鐵、篩選和去石后,進立式Buhler塔式加熱器(內分層扁SS304鋼管),其長3m,寬3m,共10層,含6~9層內置水平蒸汽加熱扁管的獨立操作單元、2~3層進風、1~2層出風。大豆因自身重力由上而下與加熱扁管接觸,溫度上升,內部水分慢慢聚集到表面,豆皮得到軟化。水汽及部分豆皮由吸風裝置吸出。如果大豆水分較高,可將空氣經加熱器加熱,通過進風裝置進入加熱器,與大豆直接接觸,對大豆進行適量干燥。加熱蒸汽壓力在0105~0106MPa,穿過每個管子,大豆停留時間20~30min。低壓蒸汽保證溫和調質,防止大豆在加熱管的接觸區過熱。操作成本為傳統成本的60%。選用的加熱層數與進料溫度、水分、產量有關,要求大豆水分低于1415%,否則要延長滯留時間,使產量降低。出調質器的大豆經80℃氣流脫皮器吸出灰和皮,水分在10%~11%的大豆進噴射干燥器,其兩側各設有5根DN150噴氣管入口,噴熱風溫度120℃,大豆在1~2min內與穿過沖孔板床的熱風接觸中產生爆裂,大豆表面水分迅速揮發,豆皮表面因高溫爆裂,皮松脫、裂開。排出風中含有少量豆皮。吸出的氣流夾灰經剎克龍卸出夾帶豆皮后,進入主風機,主風機出風分為兩路:一路送往主空氣加熱器加熱循環使用,一路排空。兩路均有氣動控制閥門,根據風網中的空氣濕度,控制排泄風門的開啟度,一般設定風網中空氣相對濕度30%。

噴風風機進風由兩路構成,一路經主空氣加熱器加熱的循環風,一路經輔助加熱器補充的新鮮空氣。噴射干燥器內大豆滯留時間1~3min,出料溫度88℃,大豆含水分10%左右。進破碎機Roskamps或Buhler(雙層輥,下輥膠輥上層鋼輥),把大豆沿裂縫處劈成2~3瓣,進入熱風吸皮器吸出皮、灰,熱風起調質作用,進入錘片式或斜槽輥式破碎機,半瓣豆被高剪切力的錘片撞擊成1/8瓣,皮和仁徹底分離。皮仁進小型吸皮器內分離出皮灰,豆仁進壓坯系統。吸皮器內為規則排列的水平鋼管,破裂

大豆經喂料器進入,呈瀑布狀下落,與鋼管撞擊,仁落下去破碎,皮隨氣流進入剎克龍,收集皮灰,篩選。皮與部分碎豆、仁屑在雙層篩網的振動篩或回轉篩內分離。上層篩網的篩上物是尺寸較大的豆皮,送往豆皮系統。

下層篩網的篩上物是中等的豆皮和碎仁,再經吸風器進一步風選,下層篩網的通過物是細皮與仁屑。碎豆進入破碎機,輥為鋼制輥,破碎為6~8瓣,由于豆仁是熱的,破碎時產生的粉末很少。二層皮分離篩,脫皮可提高7%的產量。立式調質器和吸風脫皮器起分級和調質作用,實際上是用熱風和冷風對豆粒調質。

從剎克龍收集的豆皮,因經過調質,可直接進粉碎機,粉碎成5目/2154mm的顆粒,進入暫存倉,按市場等級豆粕蛋白需要比例由計量絞龍并入出粕。

從DTDC出來的脫脂豆粕用一臺斜刮板輸送機送至預處理工段,進入豆粕分理和破碎系統。因刮板長而高,對刮板鏈條和滑道的強度要求高。豆粕經計量和初破碎,再用品質振動篩篩分,產量約35%,粗粉通過滴水王粉碎機粉碎成8目/2154mm的顆粒,為脫皮豆粕。

2.主要設備及工藝分析

(1)調質干燥器(SIROCondi2tioner)該設備是塔式結構,6~9層,每層安裝水平蒸汽加熱扁管,管材SS304,從上層進料,分料層,進暖風,按標準6層,5層加熱層,每層內部管道水平分布,每層之間管道錯排90度,第6層底部設有排氣孔。如果大豆含水高,可增加3層,第6~7層是加熱層,第8層為暖氣流進風層,底層出料。大豆因自重由上而下與加熱扁管接觸,溫度上升,內部水分漸漸聚集到表面,豆皮得到軟化。水汽、部分豆皮由吸風裝置吸出。如果大豆含水較高,空氣經加熱器加熱,通過進風裝置進入加熱器,與大豆直接接觸,對大豆進行適量干燥。加熱蒸汽壓力一般不超過011MPa,大豆在熱器內部的停留時間20~30min。通過前面的溫和預熱,可縮短高溫干燥的時間有利于提高產品的質量。

(2)噴風干燥器(JetDryer)

為履帶式干燥器,大豆均勻分布在履帶上,傳送帶運動速度為0105m/s,從干燥器兩側各有6~8個熱風噴孔,熱風溫度為120~140℃,熱風從履帶下方穿過料床,使大豆呈沸騰狀,脫除大豆表面水分。可脫出的汽體經剎克龍分離出豆皮后,送入風機,進加熱器循環使用,充分利用熱源,少量氣體排空,并在風管上安裝風門,根據風網內的空氣濕度控制排空程度,設定風網中的空氣相對濕度為30%。熱風風機進風主要由風網循環熱風,輔用補充新鮮空氣。噴風干燥器內大豆滯留時間1~3min,出料溫度86~88℃。

(3)破碎機(Roskamp&Buhler)

熱脫皮工藝選用RoskampChampi2on32”×72(DN800×1800)雙對輥破碎機,BuhlerOLCA-4-2100/300,DN300×2100破碎機。上對輥為斜紋鐵輥,下對輥為鐵芯橡皮輥。上輥把大豆破碎成兩瓣,下輥把皮從仁上擦去,減少皮中含粉。

(4)皮仁分離系統

破碎后的皮和仁送入Crown吸風脫皮器,內有規則排列的水平壓扁鋼管,鋼管每層間錯排,破裂物經喂料器沿整個平面均勻分布,從一定高度落下,與平行鋼管撞擊,仁經多次撞擊下落到收集斗,進入破碎機進行二次破碎。Buhler吸風脫皮器內設多層百葉窗式擋板,工作原理與Crown吸風脫皮器相同。皮被氣流吸入剎克龍,收集后進行篩選碎豆、仁屑和豆皮。篩理用雙層篩網即振動篩和回轉篩。篩上物是尺寸大的豆皮,送入豆皮處理系統,下層篩網的篩上物是中等顆粒的豆皮和碎豆仁,送入下一道吸風撞擊器進行風選,豆仁并入破碎豆粒系統壓坯,豆皮并入皮系統。下層篩網的篩下物是細皮和仁屑,并入碎豆入壓坯機。

(5)熱脫皮工藝的副產品

結合回收大豆胚芽,大豆在破碎前采用搓碾式輥把胚芽從大豆上剝下,并用風選和篩選從碎豆和碎皮中分離回收。大豆胚芽回收率約70%,加工1t大豆可得到14kg胚芽。

(6)熱脫皮指標和能量消耗

熱脫皮指標:粕纖維≤315%,皮中含油≤115%,脫水在1%~2%。蒸汽消耗:80~100kg/t,取決于調質;用電量(含預處理):23kW·h/t。

(7)工藝使用過程剖析

熱脫皮工藝實際隱含4種脫皮工藝,如熱脫皮、二次溫脫皮、一次溫脫皮、冷脫皮。如果來料濕度高,使用熱脫皮,應開9層立式加熱器進行降水、瞬時干燥、脫皮、破碎、分級干燥、破碎、分級冷卻、壓坯,即使大豆走完熱脫皮全過程;如果大豆含水量低于11%,選用二次溫脫皮工藝,可預熱(開6層烘干段)70~80℃,關掉噴射干燥器,直接進脫皮和破碎機;如果生產45%~46%蛋白豆粕,選用一次溫脫皮,大豆經清理后,直接進第一道破碎機后面的分級干燥器,溫加熱后進第二道破碎機;如果生產普通豆粕,可以選用冷脫皮工藝,清理后大豆直接進入第二道破碎機,經分級冷卻器后進入壓坯機。

在該工藝中除出料、出皮灰帶走少量熱量排空外,熱氣流可循環使用,加熱器加熱補充的新鮮空氣,在壓坯前明顯地增加熱空氣,以調節豆仁溫度和水分。在熱脫皮工藝中,大豆在120~145℃受熱時間只有1~3min,其他均在80~90℃的溫熱氣流中,大豆蛋白變性小。與傳統工藝不同,在壓坯前已調整好大豆,水分能滿足入浸要求,無需在壓坯后設干燥設備。

3.仁中含皮量及影響因素分析

在熱脫皮中出來的皮含油率≥115%,若降低皮中含油率,豆粕蛋白含量也隨之下降。經觀察,生產豆粕在蛋白含量46%~47%時,皮中含油低于1%;若生產47%以上蛋白含量的豆粕,皮中含油就大于1%,應特別注意皮仁分離操作。

影響熱脫皮因素有:①加熱溫度:如溫度過低,豆料含水分過高,豆皮與仁的附著力較強,破碎時皮仁不易分開。溫度過高,由于使用熱風循環,熱空氣中夾帶微量的粉末,經噴風干燥器(Jetdryer)120~149℃的氣流吹到死角,有自燃的危險。一般進入噴風干燥器熱風溫度在122℃,出料溫度在75~85℃;如果蛋白含量生產48%、49%的豆粕,熱風溫度要達到135~145℃,大豆出料溫度85~88℃,要對熱風經過的設備如空氣加熱器、風管、剎克龍等定期監測并吹掃,防止粉末沉淀引起自燃。②吸風器的吸風量:吸風量過大,則少量碎豆被吸出,加重豆皮篩選工序的負荷,還會造成碎豆進入豆皮系統使豆皮中含油過高;如風量過小,大顆粒豆皮又不能被吸出。通常吸風器與剎克龍的壓差是50~100Pa。③豆仁分離效果和篩網規格有關:皮仁分離篩的上層篩網為6~10目,下層篩網為14~16目。豆粕的篩網規格在4~515mm。生產不同蛋白含量的大豆和生產不同蛋白含量的豆粕應對篩網規格進行調整。

4.等級豆粕生產

膨化豆粕和直接浸出豆粕的外觀粒度大小不一,飼料廠買后一般都要粉碎,然后進行篩理分離。國外對出廠豆粕粒度要求≤4mm,而且要求粒度整齊。脫皮豆粕粉碎容易,電耗低,脫皮豆粕進行篩理后質量均勻。豆皮經錘擊式粉碎機粉碎后進行篩分,篩網規格是3mm,之后豆皮進入豆皮倉,出料通過變頻絞龍把豆皮按工藝要求添加到皮豆輸送機中,生產出不同蛋白含量的豆粕。

二、冷脫皮系統的工藝及設備

將大豆在溫度70~80℃下烘干4~6h,降低水分后,再自然冷卻24h。破碎后直入冷脫皮系統,其設備有吸皮器、風管、風機、剎克龍、關風器、平面回轉篩、二次吸皮器、豆皮粉碎機、皮蒸煮器。主要工藝為:大豆水分低于1215%,吸皮量按大豆產量2000t/d的3%~4%計為60~80t/d;未粉碎豆皮體積(按密度100kg/m3計)為600~800m3/d,粉碎后豆皮體積(按密度300kg/m3計)為1800~2400m3/d,吸皮器及風管內風速為15~18m/s。

1.干燥脫水

目前進口大豆含水范圍多在1015%~1316%,皮仁附著力強,皮的韌性大,大豆很難破碎。所以在大豆進倉前要求經初清、干燥降水至1015%以下,干燥設備一般用立式Buhler干燥塔(設備見熱脫皮部分)和原糧干燥塔,熱風溫度70~80℃,緩慢干燥。

2.緩蘇(Tempering)

經干燥后,大豆含水分在1015%左右,進倉滯留48h,鑒于大豆顆粒水分不均勻,故給足夠的時間使大豆進行有效地傳質、均質;尤其干燥時間短,表面水分低,內部水分高,從內向外傳質,力求達到品質均勻。因此,要建足夠的倉容。

3.破碎

要求進破碎機大豆不含碎粒(<4mm顆粒最多不超過1%),含雜量<1%,無松皮現象,用雙層斜齒輥破碎機,大豆破碎成4~6瓣,最多5%粒過10m篩。因大豆經長時間緩蘇和調質,皮仁附著力降低,豆質較均勻,破碎顆粒大小均勻,少成粉。破碎機多用Buhler破碎機。

4.吸皮器設計

選擇多流板重力風選器,在物料下落中按傾斜流板的方向左右斜面向下流動。在一側流板上方有空隙為吸風通道,另一側流板下方有空隙為進風通道。物料為薄薄一層按流板斜面方向流下,以瀑布形式左右均勻互相翻動過程中,利用大氣壓差使輕質豆皮被空氣帶走,重質豆粒落下進入流程。在設計中,物料厚薄要均勻,分流裝置要合理,流板面寬度大于5m,吸皮器安裝在破碎機的下面,設計為每臺機器幅寬118m。物料進流板前有調整流量尺寸大小的機構,在30~50mm之間移動。流板斜面左右交叉,物料正反兩面翻動,輕質雜質豆皮從吸風口吸出,一般5層。為了使各層吸皮均勻,后部連接風管的吸風箱為逐步增大的形式,各層吸風空隙風壓相等。進風面有調節風門。

5.風機

選擇中壓風機,抵消吸皮分離時各風管的管網阻力和剎克龍的壓力損失。風機的參數是:30000~52000m3/h,壓力2550~1800Pa。61吸風管網的設計為與剎克龍分離物料風速相適應,風速選16~18m/s,管徑在550~600mm。

7.關風器

關風器分離容量應大于正常流量的1倍,位于收集風網剎克龍下面。

8.平面回轉篩

關風器下來的物料進一步分離。這種混合物料中豆皮占85%~90%、小碎豆5%~8%、粉末灰塵為5%~6%。用平面回轉篩,上層篩網6目,下層篩網16目。上層篩選出的85%中等豆皮進入粉碎系統,下層篩網選出的10%中等豆仁和皮進吸皮器再次分離。皮進粉碎系統。底層篩出5%粉末按生產蛋白含量進入以上兩個系統中。

9.調質軟化

軟化鍋可用6~9層立式軟化鍋或臥式軟化鍋,適當噴低壓直接蒸汽,軟化時間20~25min,軟化溫度90~105℃,要求出鍋水分12%,溫度65~70℃。達到大豆內外質地均勻。軟化后豆粒送入壓坯機。

10.冷脫皮脫皮指標

大豆含水12%,蛋白3515%,纖維最多5%;豆粕含纖維<315%,含蛋白≥48%;水溶性氮損失3%~5%;電耗35kW·h/t。

11.豆皮粉碎和豆粕分理

豆皮粉碎和豆粕分理工藝及設備與熱脫皮工藝相同。

三、脫皮工程國產化效果

現在在國內很多廠家應用熱脫皮和冷脫皮工藝,并適當改造國產設備,達到大豆脫皮目的。選用主要設備效果如下:

1.立式烘干塔

立式烘干塔在原糧烘干塔的基礎上改進,原糧烘干塔為上段熱風烘干和下段冷風冷卻。改進后上面為4~6個烘干段,下面為2~3個冷卻段。大豆在塔內經多次加熱與多次冷卻,豆皮與豆瓣基本分離,同時部分調整大豆的水分,對大豆有軟化和調質作用。設計以烘干豆皮為主,即脫除大豆表面水分。熱風溫度115~120℃,大豆溫度60~65℃,滯留時間25~35min。

2.流化床烘干機

用流化床代替噴射干燥器。在常規流化床基礎上改變電機和風機的功率和參數。烘干塔起慢速加熱作用,故要求流化床快速加熱,流化床不可能像噴熱風干燥器在1~2min內快速升溫,但可以在熱風溫度135~140℃時,5min內升溫,豆皮升溫到80~85℃,豆仁內部溫度達到65~70℃,導致豆皮收縮而開裂爆腰,爆腰率80%~85%,這樣使仁皮分離容易。

3.破碎機

國外用鋼輥膠輥雙對輥破碎機,先將大豆破碎成2瓣,再揉搓。國產雙對輥破碎機為全鋼輥,不利于搓皮。可借用膠輥碾米機用于搓碾豆皮,或用離心式脫皮機,該脫皮機對大豆有撞擊、摩擦和擠壓作用,易清理皮中所含的碎仁屑。要求把95%~98%的大豆破碎成2~3瓣,碎豆糝率≤4%。

4.皮仁分離器

運用豆皮與豆仁在容重、形態和物理特性上的不同,用多層振動篩和平面回轉篩,配不同的篩面,借用風力吸皮分級。Crown吸風脫皮器為矩形體,內設多排扁型鋼管,下面進熱風,上面風帶走皮和豆屑。Buhler吸風脫皮器也是長方體結構,內部為對面錯排百葉窗結構,大豆折流而下,下面吹進熱風,把豆皮和細屑吹進振動篩或回轉篩進一步分離。這兩種吸風脫皮器材質為Q-235,結構簡單,容易制做。

5.豆粕分理

脫脂豆粕從DTDC出來送到預處理或粕庫進行計量、分級、初破碎、分級篩分離、破碎到5~8mm顆粒,含蛋白量48%以上,再送入包裝或倉庫的輸送機械上,與計量絞龍按比例送來的豆皮混合,制造出不同蛋白含量的成品豆粕。豆粕破碎工段放在預處理車間,豆粕的殘溶一定要穩定地控制在安全水平以內。豆粕粉碎工段應與其他設備有一定距離,電機和電器用防爆型為好。利用多層樓面高度,合理布置豆粕粉碎和豆皮粉碎,在底層布置豆皮倉和出皮計量絞龍,豆皮按工藝要求并入出粕刮板輸送機。

6.清理粉末

在大豆或碎豆粒進入各種熱風干燥器前,使用各種風選設備,先吹走細粉末,防止粉末進入高溫處理設備沉積時間長出現自燃現象。

四、結論

熱脫皮:熱效率高,節約能源,但對原糧大豆品質要求高,用高質量大豆具有高脫皮率;對破碎粒度要求高,在該工藝線路中沒有旁路,難生產普通蛋白豆粕。豆粒沒有水分平衡,坯片的質量差,浸出不均勻。如果大豆過干,加工難度大。最佳浸出水分是10%~1015%,如豆粒水分低于11%,脫皮粉末大且脫皮困難。熱脫皮只能生產高蛋白豆粕,用于發達國家市場,而且要嚴格控制采購大豆水分。

冷脫皮:可調性大,適用于各種水分的大豆,容易調整大豆質量,在生產低蛋白豆粕時可從旁通。冷脫皮工藝可以生產高蛋白豆粕和低蛋白豆粕。大豆受熱時間短、豆仁升溫時間慢,在沒有達到蛋白變性的溫度時,進行脫皮,水溶性氮損失為2%~3%。且整體降水不多,對后面工藝影響小。冷脫皮兩次加熱,加熱時間長,大豆蛋白變性較多,水溶性氮損失在3%~5%,且整體降水多,對后續工序有一定影響。除蛋白熱變性外,熱脫皮工藝易調整,國內油廠偏向熱脫皮,在關鍵設備中原糧干燥塔和流化床是我國成功消化吸收的設備,同時是處理高水分大豆的首選設備,這也是傾向熱脫皮工藝的原因之一。

公告信息:

公告信息: