1棕櫚油結晶特點

由于組成棕櫚油甘三酯的脂肪酸碳鏈長度、不飽和程度、雙鍵的構型和位置及各脂肪酸在甘三酯中的分布不同,使各種甘三酯組分在物理和化學性質上存在差別。分提就是在一定溫度下利用構成油脂的各種甘三酯的熔點差異及溶解度的不同,將油脂分為固、液兩部分的過程。

油脂的結晶過程可分為3個階段:①熔融油脂的過冷卻、過飽和;②晶核的形成;③脂晶的成長。過飽和形成的濃度差是晶核形成、晶型轉化和各種脂晶成長的推動力。

棕櫚油生產過程中,固態脂和液態油的熔點及得率,取決于脂晶是否穩定和是否具有良好的過濾性。而脂晶是否穩定取決于脂晶的晶型。脂晶的晶型則是由冷卻速率和結晶溫度決定的。飽和度較高的甘三酯受冷由液相變為固相進行晶格排列時,逐步放出結晶熱。依結晶熱的熱量由小到大,一般有3~4種晶型。即α型、β′型及β型。當液態油經過一定時間的過冷、過飽和而進行有規則的晶格排列時,首先生成α型晶核。當冷卻溫度達到α晶型的凝固點時,α型脂晶開始形成。再經過降溫和恒溫的過程,α型脂晶由垂直的晶胞轉化成具有不同傾斜角的晶胞而形成β′型脂晶。β′型脂晶是棕櫚油最穩定的晶型。但是,當甘三酯由熔融態迅速冷卻時,由于結晶熱釋放不完全,在達到固液相平衡的狀態下,會形成不完全是晶體的γ型玻璃質體。γ型玻璃質體則不具有良好的過濾性。

因而,在控制冷卻速率和結晶溫度,最大限度的不形成或少形成γ型晶體的前提下,提高結晶速度、縮短結晶時間,是提高棕櫚油分提生產效率的關鍵。

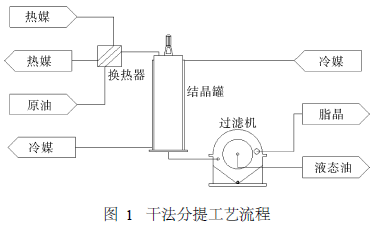

2工藝流程及說明

2.1工藝流程見(圖1)。

2.2工藝說明

2.2.1破晶

將經過前處理的棕櫚原油加熱到75~85℃,泵入結晶罐中,靜置一段時間。這樣做的目的是:油脂在精制、輸送過程中,有時油溫低于固態脂凝固點時也會析出晶體,由于這部分晶體是在非勻速降溫過程中析出的,晶型各異,晶粒大小不一,當轉入冷凍結晶階段后,會影響脂晶的均勻成長和成熟。

2.2.2速冷

開啟攪拌裝置,轉速控制在12~15r/min。采用快速冷卻的方式將油脂溫度降到30℃左右。這樣做的依據是:經多次實驗證明,在70~30℃的降溫過程中,晶核尚未形成,因此可將降溫速度加快,縮短降溫時間。

2.2.3緩慢冷卻

這一階段是α晶核形成初期,緩慢冷卻和慢速攪拌是形成α晶核的關鍵條件。將攪拌裝置轉速降到10r/min。用緩慢冷卻的方式將油脂溫度降到20~25℃。

2.2.4恒溫

當溫度緩慢冷卻到20~25℃后,在該溫度下恒溫一段時間。

2.2.5二次緩慢冷卻

在20~25℃的溫度下恒溫一段時間后,將油脂溫度再緩慢冷卻到16~18℃。

2.2.6二次恒溫

當油脂溫度達到16~18℃后,在此溫度下再維持2~3h。此時由于結晶放熱,油脂溫度會回升0.5~1℃。

2.2.7三次緩慢冷卻

在16~18℃的狀態下維持一段時間后,用1~2h的時間將油脂溫度再降到14~16℃。這樣做的目的是:這一階段是α型脂晶晶型轉變為β′型脂晶晶型時期,慢速降溫的目的是保證α型脂晶晶型完全轉變為β′型脂晶,防止出現γ型玻璃質體。

2.2.8養晶

停止攪拌,養晶一段時間。此時由于脂晶大量放熱,油脂溫度會回升1.5~2.5℃。

3主要設備性能介紹

3.1結晶罐

結晶罐是給脂晶提供適宜結晶條件的設備。結晶罐的設計決定了控制油脂結晶過程的先決條件,尤其是脂晶產生的速率很大程度上由設備的技術特性、結晶罐的換熱方式所決定。

結晶罐筒體為圓形,罐外壁設有夾套傳熱裝置,采用多點噴淋冷卻液冷卻,冷卻液與塔內油脂進行熱交換,使液態油逐漸冷卻結晶。塔體中心設有攪拌軸,攪拌軸上裝有攪拌槳葉刮刀。槳葉刮刀為彈性不銹鋼板。攪拌軸通過減速器帶動。攪拌使塔內的油脂緩慢地對流,有利于傳熱和結晶,攪拌軸上裝有導流圓盤擋板,導流圓盤擋板規定了油流的路線,它既可防止油流短路,又能起到控制油流停留時間的作用。彈性不銹鋼板具有良好的彈性和耐蝕性,可及時將罐體周邊不均結晶的脂晶刮下,以保證罐體良好的傳熱。

3.2過濾機

過濾機有兩種形式。一種為箱式壓濾機,另一種為真空轉鼓過濾機。箱式壓濾機工作時,脂晶通過濾板中間的進料孔進入濾室,在推動力的作用下,低熔點的液態油透過濾布沿濾板流槽匯流至出油旋塞排至集油槽,通過低熔點的液態油泵,泵入液態油罐,高熔點的脂晶被截留在箱內,達到過濾限定壓力后,進行人工清理。真空轉鼓過濾機的過濾推動力采用真空吸力。工作時,由于轉鼓壁內外壓力差的作用,液體油透過過濾介質被吸入濾室,由液體油出口排出。脂晶顆粒被截留在介質表面形成濾餅。當脂晶餅進入瀝干區時,靠負壓瀝干脂晶餅中所含的液體油,進入卸渣區后,刮刀將脂晶刮下。液態油和固態的脂晶可以及時連續地被輸送出去,以保證生產的連續性,使生產狀態達到間歇結晶、連續過濾的半連續工藝操作。并且,真空過濾機具有自動化程度高,勞動強度低等箱式過濾機不可比擬的優勢。

4效果評價

4.1結晶時間短,生產效率高

冷卻結晶時間由原來傳統工藝的24h降低為11h。在相同設備投資、相同操作人員的情況下,生產效率比傳統工藝翻了一番多。

4.2節約能耗

在冷卻結晶的過程中,由于新設計的工藝降溫時間縮短為11h。并且,將原來的不分階段降溫改進為分4個階段進行降溫,3個階段恒溫。因此,制冷系統的工作時間相對減少,且在恒溫階段,制冷系統不需要工作,故能量消耗只相當于24h結晶工藝的30%。

4.3產品質量穩定

由于降溫時間與降溫溫度有明確的對應關系,實際操作時比不分階段降溫較易于掌握和控制。因此,產品的熔點及脂晶與液體油的得率能夠保持穩定。例如,24℃的棕櫚油分提后的熔點可穩定在12℃左右,脂晶與液態油的比例可穩定在2∶3。

公告信息:

公告信息: