2.1傳統水化脫膠分離法

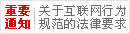

傳統水化脫膠工藝是將毛油加熱到60℃~70℃,加入與油中水化膠質等量的水,在混合器中經充分攪拌后,將生成水化磷脂送入中間反應罐滯留30分鐘,用泵送入液/固離心機進行分離。油從輕液出口排出:膠質從重液出口排出。油出口的水化磷脂含量通常可減少到5,000ppm左右,排出膠質中油含量為30%上下。按傳統方法,在其后脫酸工藝中加入磷酸進一步將非水化磷脂去除,一般最終膠質量可降低到50ppm,但這與現行物理精煉要求尚有距離,因而仍需要開發新的脫膠工藝。

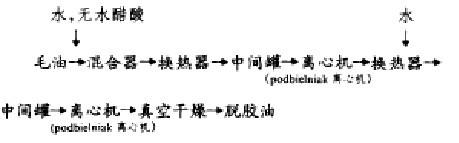

傳統水化脫膠工藝流程:

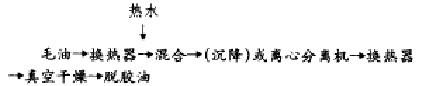

2.2長混工藝

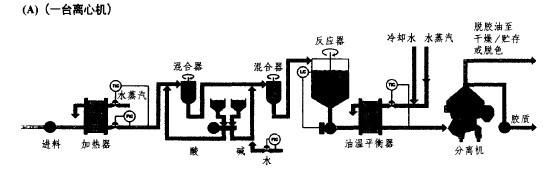

長混工藝即長時間混合工藝。系源于美國對大豆油精煉工藝而開發長時間(3~10分鐘),低溫度(20℃~40℃)一種精煉法。其工藝流程如下:

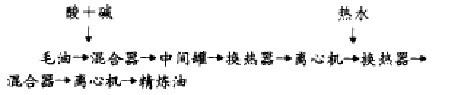

2.3短混工藝

短混工藝即短時間(1~15秒)高溫(80℃~90℃)脫膠(及脫酸)精煉工藝,這種方法主要是歐洲、日本為適合于多種油脂精煉而開發的。其典型工藝流程如下:

這里需說明的是,本文所介紹各種酸脫膠工藝,主要是為了脫除油脂中所含非水化磷脂,加堿中和的目的主要是調節液相中pH值,以更好提高分離效果;并非是常規堿煉脫酸中對游離脂肪酸的中和(參見本文第一節原理部分中有關非水化磷脂脫膠過程說明)。

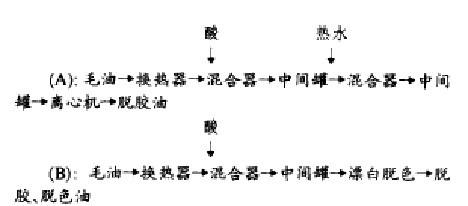

2.4酸脫膠法

其中又分為:(a)簡單酸脫膠法;(b)干法脫膠。如前所述,在磷脂含量高的大豆油預處理中,采用擠壓膨化工藝或阿魯高工藝,在溶劑浸出前進行特殊處理后,所得油中非水化磷脂量顯著降低,此時水化脫膠油中磷脂含量可降至10ppm~20ppm。在普通工藝中,要除去非水化磷脂,一般可采用酸處理脫膠,膠質被調整為水化型非油溶性金屬鹽與磷脂的酸狀態再予處理。但是,對于磷脂含量低的棕櫚油,棕櫚仁油,椰子油,橄欖油,動物油脂等,只要采用如下(A)和(B)兩種酸處理法之中一種方式即可簡單進行脫膠。將加熱后毛油(80℃~90℃)用磷酸或檸檬酸充分混合,經過5~20分鐘反應,再加入2%~5%水充分混合,進行離心分離。另外,如(B)中所示,在采用干法脫膠工藝時,只用酸處理,并進而對油進行脫色,得到脫膠、脫色油。

2.5 5O油工藝(50OilProcess)

該工藝是由美國斯坦利(Staley)公司開發采用無水醋酸脫膠方法。該研究完成于1956年,故此命名為50油工藝。其工藝流程如下:

將大豆毛油加熱到75℃-80℃,添加10%,15%無水醋酸(視情況有時再入1%過氧化氫),加入2%~3%水,在75℃-80℃溫度下攪拌20-30分鐘,使磷脂水化析出,析出膠質經離心機分離,這樣脫膠后精煉油中磷含量30ppm~50ppm,優于傳統水化法。

不過,該方法雖可將磷脂較好脫除,可省略堿煉脫酸工藝,中性油損失少,脫臭油及磷脂收率好;但對油中鐵離子亦很難除盡,同時對棉籽油、玉米油等色澤較深毛油,不易得到充分精煉效果。另外,按照有關國家的食品添加劑規范,不允許在油脂中加入無水醋酸及過氧化氫(對設備亦有較強腐蝕作用)。

2.6特殊脫膠法(specialdegumming)

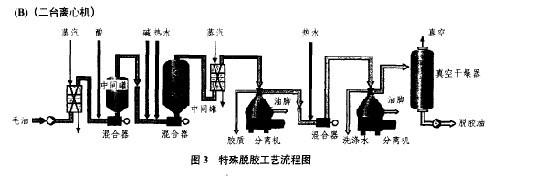

該法是由瑞典阿閥拉法(Alfa—Lava1)公司開發一種新工藝,又稱之酸精煉法。主要是針對大豆油等磷脂含量高的油為目的而開發的。其中,在離心機應用上,又分為單機型與雙機型兩種方式。特殊脫膠法工藝流程如下:

該工藝具體操作:在加熱到70℃毛油中加入0.05%~0.2%磷酸或檸檬酸,經混合后,在中間罐保持5分鐘左右,加稀堿水進行中和。中和操作若不充分,則膠質粘度變得過高,不易進行離心分離,若中和過分,由于脂肪酸皂化而乳化,使精煉損耗變大,因此對這一操作需特別注意。隨后加入熱水,再經過2O分鐘左右水化脫膠后,最后再一次進行離心分離;若有必要,可再次水洗,以進一步降低磷脂含量。

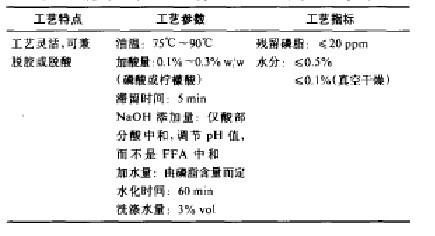

表4特殊脫膠法工藝特點,工藝參數和工藝參數

公告信息:

公告信息: