1凝固過程動態曲線

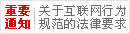

圖2為典型夾套水冷卻條件下圓柱狀容器內物質凝固結晶動態曲線。

凝固方式主要分為逐層凝固、糊狀凝固方式和中間凝固方式。凝固方式取決于結晶溫度區域的寬度和結晶時溫度梯度的大小。逐層凝固其結晶溫度區域很窄,隨溫度的降低,凝固的固相不斷增厚,逐步達到結晶物的中心;糊狀凝固則是由于結晶物斷面溫度分布比較平坦,溫度梯度很小或結晶溫度區域很寬,其結晶區域貫穿整個斷面;介于兩者之間則稱為中間凝固方式。顯然分提生產中應最大限度地滿足糊狀凝固的要求,在結晶罐中加強攪拌就是這個原理。

2糊狀凝固程度概念的提出

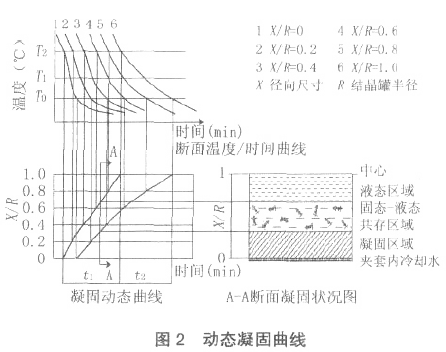

凝固方式的判斷一般是比較結晶物的結晶溫度區域寬度ΔTc與溫度降δT(可視為溫度梯度)的比值,若ΔTc/δT<1,趨于逐層凝固方式;反之,趨于糊狀凝固方式。然而,對于一般物質來講,很難精確測量結晶溫度區域寬度,利用上述法則比較困難。日本學者石原守央利用圖3所示方法對共晶型結晶過程進行描述。

曲線1為結晶物中心部分凝固曲線,曲線2為結晶物邊緣部分凝固曲線,其糊狀凝固程度(MushyDegreeofEutecticSolidification)被定義為:MDE=t2/t1式中,t1為邊緣結晶開始到中心結晶開始相隔的時間;t2為中心部位結晶持續時間。

若MDE趨于∞,此時t1趨于0,則中心與邊緣同時凝固,為完全的糊狀凝固方式。若MDE趨于0,此時t2趨于0,則整個斷面無同時凝固的部分,為完全的逐層凝固方式。這樣,MDE值越大,糊狀凝固程度越強;MDE值越小,凝固方式趨于逐層凝固。

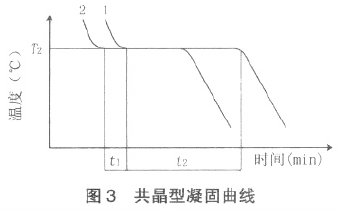

由此也可推廣至非共晶型結晶過程如圖4所示,糊狀凝固程度(MushyDegreeofSolidification)可定義為:MD=t2/t1

3模擬試驗結果

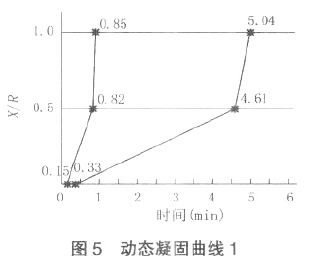

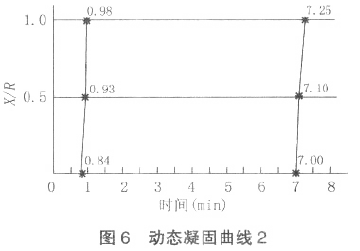

本人采用共晶型鋁-硅合金進行不同冷卻條件下試驗,獲得凝固動態曲線如圖5、圖6所示。

圖6中,糊狀凝固程度MDE=t2/t1(5.04-0.85)/(0.85-0.15)=6.0

圖7中,糊狀凝固程度MDE=t2/t1(7.25-0.98)/(0.98-0.84)=44.8

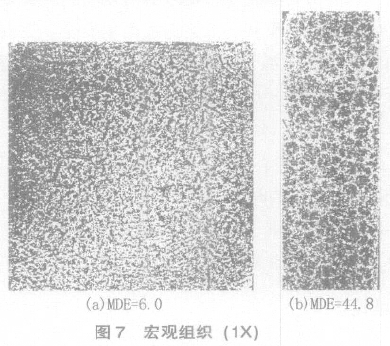

上述兩種方法分別對應的宏觀組織如圖7所示,分別為由邊緣向中心推進生長的枝狀晶和斷面均布的等軸晶組織。試驗結果證明,MD較小時趨于逐層凝固方式,MDE較大時為糊狀凝固方式。

4油脂分提生產中有關t1、t2值的修正

前述為物質完全結晶過程,但油脂分提生產為某一工藝溫度下固/液相共存的非共晶凝固過程,因此在凝固曲線中應根據實際生產情況進行如下修正:

(1)根據生產需要軟脂熔點區間確定分提的冷卻溫度水平;

(2)t1仍為邊緣開始凝固到中心開始凝固的相隔時間;

(3)t2應修正為中心部位開始凝固至中心部位降溫到設計分提結晶溫度的時間;利用上述原則,根據實際生產情況,油脂分提生產中,獲得合理的MD值,以指導生產。

5結論

(1)當MD值較小時為逐層凝固方式,MD值較大為糊狀凝固方式進行。

(2)油脂分提生產在綜合考慮成本情況下,獲取合理的MD值以指導生產。

(3)MD值增大時分提生產過程中油脂的結晶更趨均勻,MD值可作為分提過程中結晶凝固水平的評估參數。

公告信息:

公告信息: